La fabricación de pasta, papel y derivados del papel, alcanza cifras que sitúan esta industria entre las más grandes del mundo. Hay fábricas en más de 100 países repartidos por todo el mundo, con más de 3.5 millones de personas directamente empleadas.

La producción de papel puede ser dividida en dos pasos: el primero es cuando la fibra es convertida en pulpa y luego cuando la pulpa es convertida en papel.

Las operaciones de preparación de la pasta química, dan lugar a la exposición a los productos químicos de la digestión, así como a los subproductos gaseosos del proceso de cocción, entre ellos compuestos de azufre reducido (pasta kraft) y oxidado (pasta al sulfito), y compuestos orgánicos volátiles.

Aunque hay riesgos que se pueden considerar específicos de ciertos procesos de producción, los trabajadores de las demás áreas pueden verse afectados dependiendo de las condiciones meteorológicas, la proximidad a las fuentes del riesgo, o el hecho de trabajar en más de un área de proceso. La exposición a los riesgos puede depender del nivel de automatización de la planta. A continuación, una visión general de los tipos de riesgos químicos que se encuentran en cada zona de las fábricas de pasta y de papel.

Riesgos químicos en el proceso de fabricación del papel

ETAPA 1. PREPARACIÓN DEL MATERIAL

En la preparación de la madera se pueden utilizar diversos tipos de descortezadoras: por fricción, de cuchillas e hidráulicas.

- Descortezado.

- Astillado y transporte.

ETAPA 2. DESPULPADO QUÍMICO

El objetivo del proceso de despulpado químico consiste en eliminar la mayor cantidad de lignina utilizando para ello distintos agentes químicos. Este proceso evita que el papel final se vuelva amarillo por oxidación de la lignina.

- Hidróxido de Sodio

- Sulfito de Sodio

- Dióxido de Azufre

- Sulfuro de Magnesio, de sodio, de calcio o de amonio

- Ácido Sulfúrico

- Carbonato de Sodio

ETAPA 3. RECUPERACIÓN QUÍMICA

La pasta obtenida se pasa por un proceso de lavado, para ello son utilizados altas temperaturas, esto con el fin de recuperar los reactivos usados en la cocción, esta etapa es crítica ya que un lavado deficiente dejan en la pasta, restos de reactivos que puedes provocar el incremento de las cantidades de materias primas requeridas en etapas posteriores

- Carbonato de Sodio

- Sulfito de Sodio

- Sulfuro de Sodio

- Tioles y sulfuros

ETAPA 4. BLANQUEAMIENTO

En esta etapa ya entre un 75-90% de la Lignina ha sido eliminada, pero aún se puede blanquear más usando para ello tratamientos sucesivos con agentes oxidantes y extracciones con hidróxido de sodio acuoso.

- Cloruro

- Dióxido de Cloro

- Peróxido de hidrógeno

- Hipoclorito de Sodio

- Ozono

- Cationes metálicos y agentes quelantes

- Clorofenoles, bencenoclorados, dioxina, furanos,organoclorados

ETAPA 5. PREPARACIÓN DE STOCK.

En este punto se añaden varios aditivos a la pasta con objeto de obtener láminas estables.

- Uso de aditivos: (ej. arcillas, talcos, resina, antimohos, adhesivos, etc)

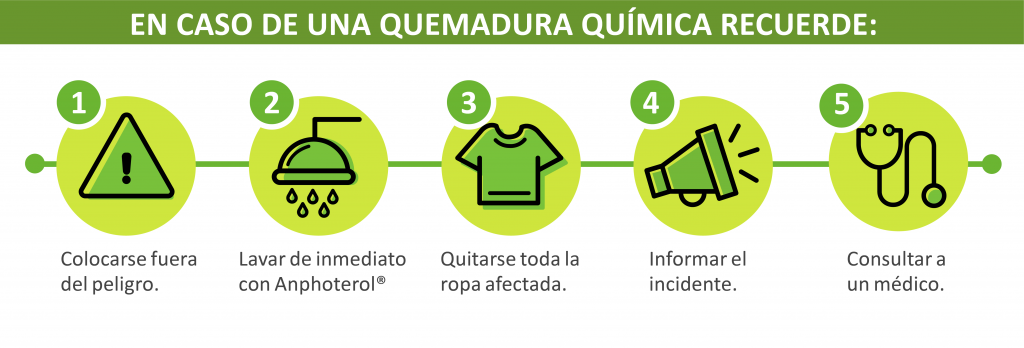

PREVENCIÓN

- Ventilación

- Detectores de escape con alarmas

- Uso de elementos de protección personal EPP

- Correcta manipulación de los químicos

- Procedimientos de respuesta ensayados con trabajadores en caso de emergencia.

- Cumplir con las normas de GMP

ÁREAS EXPUESTAS

- Producción

- Mantenimiento

- Laboratorios

- Bodega

- Transporte